Grünes Licht für digital gefertigte Betontreppe

Die nächste Unit im NEST, dem Forschungs- und Innovationsgebäude von Empa und Eawag, heisst «STEP2». Seit rund zwei Jahren arbeiten Partner aus Forschung und Wirtschaft an verschiedenen Innovationen in den Bereichen Kreislaufwirtschaft, digitale und industrielle Fabrikation, Gebäudehülle und Energiesysteme und machen daraus baufähige Produkte. Eines davon hat nun einen wichtigen Meilenstein erreicht: Eine weltweit einzigartige Treppe, die mittels 3D-gedruckten Schalungen hergestellt und mit einer Innovation des Empa-Spin-offs «re-fer» vorgespannt wird, hat die letzten Prototypen-Tests bestanden.

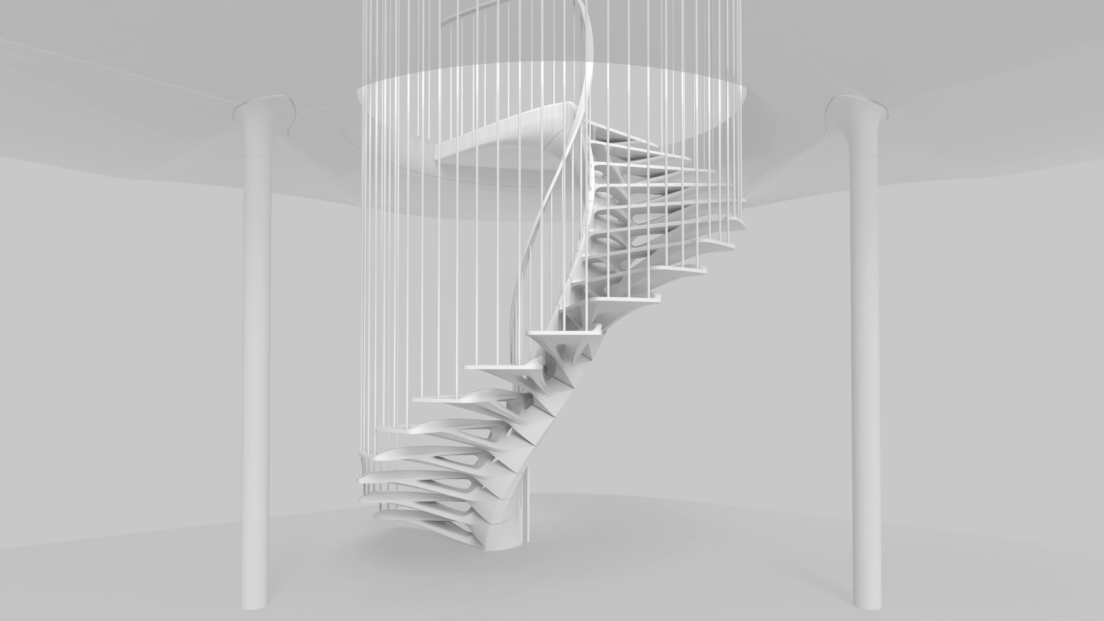

Sie ist eine der grossen Herausforderungen in der kommenden NEST-Unit «STEP2»: eine Betontreppe, deren Form an eine menschliche Wirbelsäule erinnert. Obwohl sich die Unit noch in der Planung befindet, wurden Teile der Treppe bereits als Prototypen produziert. Denn die Unit verfolgt ein grosses Ziel: Gebaut wird nur, was in der Baubranche eine Zukunft hat. Gemeinsam arbeiten die Partner konsequent auf die Marktreife hin – so auch bei der Treppe.

«Das Projektteam hat gemeinsam in den letzten zwei Jahren ein völlig neuartiges Konzept zur Herstellung massgeschneiderter Betonteile erarbeitet. Das war nur möglich, weil die Expertinnen und Experten entlang der gesamten Wertschöpfungskette auf Augenhöhe miteinander zusammengearbeitet haben», ist Enrico Marchesi, Innovationsmanager im NEST und Projektverantwortlicher von «STEP2», überzeugt. Das interdisziplinäre Projektteam wurde gemeinsam mit den Scouting- und Inkubationsexperten des Hauptpartners BASF zusammengestellt. Es setzt sich zusammen aus dem Architekturbüro ROK, das für die Projektleitung verantwortlich ist, dem ETH-Lehrstuhl «Digital Building Technologies», 3D-Druckexperten der BASF-Tochtergesellschaft BASF Forward AM und des 3D-Druckunternehmens New Digital Craft, Fachleuten des Betonfertigteile-Herstellers SW Umwelttechnik, Ingenieurinnen und Ingenieuren des Ingenieursbüros WaltGalmarini und den Experten des Empa-Spin-offs «re-fer».

Massgeschneiderte Lösungen

Die «STEP2»-Treppe demonstriert eindrücklich, wie Betonbauwerke mithilfe von computergestütztem Design und neuesten 3D-Druck-Technologien realisiert werden können. Durch den Einsatz von 3D-gedruckten Schalungen ist es möglich, komplexere Formen zu kreieren als mit bisherigen Sonderschalungen. Gleichzeitig lässt sich der Materialaufwand erheblich verringern.

Das Verfahren ermöglicht massgeschneiderte Lösungen aus Beton, die optimal auf den jeweiligen Anwendungsfall angepasst werden können und einen hohen Detaillierungsgrad aufweisen. Daneben birgt es auch grosses Potenzial bei der Restauration, etwa bei der Erneuerung historischer Bauwerke.

Hohe Komplexität

Das Design der Treppe stammt vom ETH-Lehrstuhl «Digital Building Technologies». Anhand dessen entwickelte das Projektteam ein komplexes, auf Parametern basierendes Schalungssystem für die einzelnen Treppenstufen, das mittels 3D-Druck produziert wird. «Es war für uns wichtig, die digitale Fabrikation so einzusetzen, dass wir extrem filigrane Betonelemente herstellen können. Ein zentrales Kriterium für das System war die Wiederverwendbarkeit der Schalung für die Produktion mehrerer Stufen. Gleichzeitig mussten wir die Anforderungen des 3D-Drucks und des Materials sowie auch die Gegebenheiten beim Befüllen der Schalung mitberücksichtigen», erklärt Benjamin Dillenburger, Leiter des «Digital Building Technologies»-Teams. Um all diesen Anforderungen gerecht zu werden, war der Austausch innerhalb des gesamten Projektteams von zentraler Bedeutung.

«Damit die 3D-gedruckte Schalung für mehrere Stufen zum Einsatz kommen kann, haben wir eine geeignete Beschichtung verwendet. Im Hinblick auf die Nachhaltigkeit entschieden wir uns dabei für ein Material, das wieder von der Schalung gelöst werden kann. Nur so können wir die sortenreine Materialtrennung sicherstellen», sagt Jörg Petri von «New Digital Craft». Er und das «Virtual Engineering»-Team von «BASF Forward AM» brachten ihr jahrelanges Knowhow im 3D-Druck-Bereich ins Projekt ein.

«Für BASF Forward AM ist das Projekt ein wichtiger Meilenstein um aufzuzeigen, dass die verwendeten Materialien den hohen Anforderungen standhalten. Das zahlt in unsere Strategie ein, Schalungen mithilfe von 3D-Druck zu realisieren als Alternative zum herkömmlichen Formenbau», sagt Anke Johannes, Director Sales Europe bei BASF Forward AM. Beim Schalungsmaterial hat sich das Team für das Filament Ultrafuse® PET CF15 entschieden, da dieses hervorragende Eigenschaften für die Anwendung bei Betonschalungen aufweist. Am Ende stand das Konzept zur Herstellung und zum Zusammenbau der Schalungselemente.

Der Härtetest

Nun war die Zeit gekommen, die Treppe in die Realität zu überführen. SW Umwelttechnik stellte die Stufen mithilfe der Schalungen im eigenen Werk her. Als Material kommt ultrahochfester faserverstärkter Beton zur Anwendung. «Unser Beton ermöglicht sehr dünne, komplexe Formen, die mit normalem Stahlbeton nicht realisiert werden könnten. Es ist schön, dass wir dies anhand der Treppe in der Unit «STEP2» so eindrücklich demonstrieren können», freut sich Klaus Einfalt, CEO von SW Umwelttechnik.

Für die Berechnung und Beurteilung der Statik ist das Ingenieursbüro WaltGalmarini zuständig. Um zu überprüfen, ob die errechneten Werte der Realität entsprechen, wurden die Stufen an die Empa geschickt. Dort wurden sie unter der Aufsicht des Ingenieursbüros von Empa-Experten verschiedenen Belastungstests unterzogen. Der erste Prototyp bestehend aus drei Stufen, die alle einzeln getestet wurden, erfüllte die Erwartungen weitestgehend und lieferte gleichzeitig neue Erkenntnisse zur Optimierung des Systems.

Beim darauffolgenden Prototyp wurde schliesslich nicht nur die Statik, sondern auch der Aufbau des Treppensystems auf die Probe gestellt. Drei Stufen wurden aufeinander gefädelt und mit «memory-steel», einer innovativen Vorspanntechnik des Empa-Spin-offs «re-fer», zusammengespannt. Dabei wurden Stäbe vom Typ «re-bar R18» in vordefinierte Hohlräume platziert und mechanisch verankert. Die Vorspannung erfolge durch Erhitzung mittels Strom. Danach wurden weitere Versuche durchgeführt, um zu analysieren, wie belastbar die Stufen einzeln und das System insgesamt ist. Das Ergebnis: Die Ingenieure erachteten das Gesamtsystem als zuverlässig.

«Ich freue mich sehr, dass die Treppe nicht nur auf dem Papier, sondern nun auch in der Praxis überzeugen konnte. Das stellt für uns ein äusserst wichtiger Meilenstein im Projekt dar», sagt Michael Knauss von ROK. Mit diesem «Proof-of-Concept» kann nun die Produktion der finalen Treppe erfolgen – ein weiterer wichtiger Schritt hin zur Realisierung der NEST-Unit «STEP2».