Feu vert pour un escalier en béton fabriqué numériquement

La prochaine unité du NEST, le bâtiment de recherche et d'innovation de l'Empa et de l'Eawag, s'appelle "STEP2". Depuis environ deux ans, des partenaires de la recherche et de l'économie travaillent sur différentes innovations dans les domaines de l'économie circulaire, de la fabrication numérique et industrielle, de l'enveloppe du bâtiment et des systèmes énergétiques, pour en faire des produits prêts à être construits. L'un d'entre eux vient de franchir une étape importante : un escalier unique au monde, fabriqué au moyen de coffrages imprimés en 3D et précontraint par une innovation de la spin-off de l'Empa "re-fer", a passé avec succès les derniers tests de prototypes.

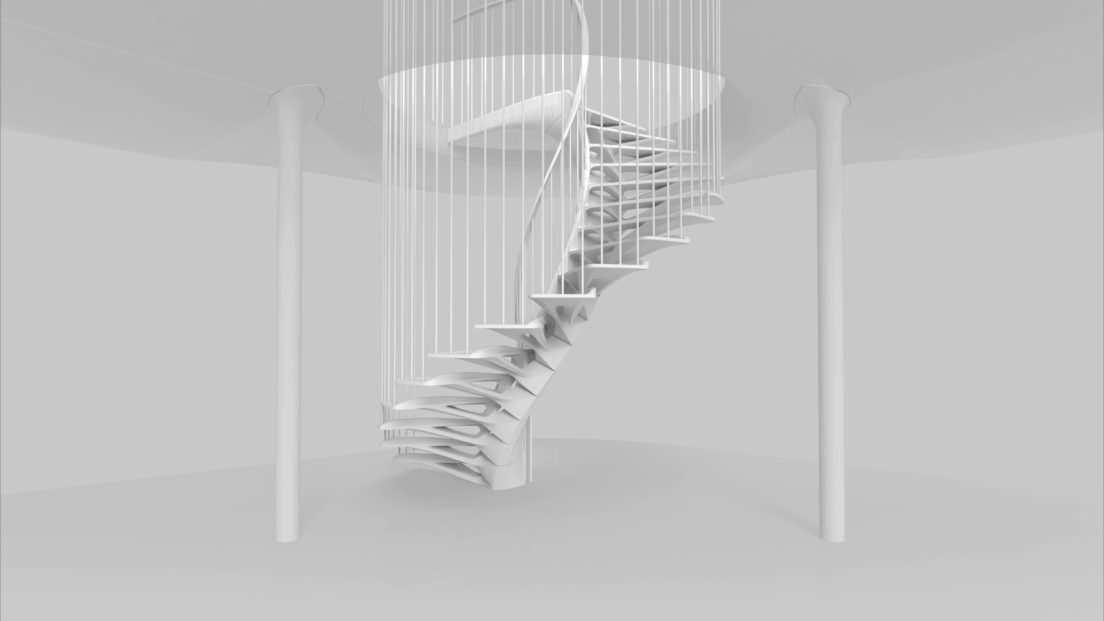

C’est l’un des grands défis de la prochaine unité NEST « STEP2 » : un escalier en béton dont la forme rappelle celle d’une colonne vertébrale humaine. Bien que l’unité soit encore en phase de planification, certaines parties de l’escalier ont déjà été produites sous forme de prototypes. L’unité poursuit en effet un grand objectif : ne construire que ce qui a de l’avenir dans le secteur de la construction. Les partenaires travaillent ensemble de manière cohérente pour atteindre la maturité du marché, comme c’est le cas pour l’escalier.

« Au cours des deux dernières années, l’équipe de projet a élaboré ensemble un concept entièrement nouveau de fabrication d’éléments en béton sur mesure. Cela n’a été possible que parce que les experts ont collaboré d’égal à égal tout au long de la chaîne de création de valeur », affirme avec conviction Enrico Marchesi, responsable de l’innovation au NEST et responsable du projet « STEP2 ». L’équipe de projet interdisciplinaire a été constituée en collaboration avec les experts en scouting et en incubation du partenaire principal BASF. Elle se compose du bureau d’architectes ROK, responsable de la direction du projet, de la chaire « Digital Building Technologies » de l’ETH, d’experts en impression 3D de la filiale de BASF, BASF Forward AM, et de l’entreprise d’impression 3D New Digital Craft, de spécialistes du fabricant d’éléments préfabriqués en béton SW Umwelttechnik, d’ingénieurs du bureau d’études WaltGalmarini et des experts de la spin-off de l’Empa « re-fer ».

Solutions sur mesure

L’escalier « STEP2 » démontre de manière impressionnante comment les ouvrages en béton peuvent être réalisés à l’aide d’une conception assistée par ordinateur et des dernières technologies d’impression 3D. Grâce à l’utilisation de coffrages imprimés en 3D, il est possible de créer des formes plus complexes qu’avec les coffrages spéciaux utilisés jusqu’à présent. Dans le même temps, il est possible de réduire considérablement la quantité de matériaux nécessaires.

Ce procédé permet de créer des solutions sur mesure en béton, qui peuvent être adaptées de manière optimale à chaque cas d’application et qui présentent un haut degré de détail. Il présente également un grand potentiel dans le domaine de la restauration, par exemple pour la rénovation de bâtiments historiques.

Grande complexité

L’escalier a été conçu par la chaire « Digital Building Technologies » de l’ETH. Sur cette base, l’équipe de projet a développé un système de coffrage complexe, basé sur des paramètres, pour les différentes marches de l’escalier, qui est produit par impression 3D. « Il était important pour nous d’utiliser la fabrication numérique de manière à pouvoir produire des éléments en béton extrêmement délicats. Un critère central pour le système était la réutilisation du coffrage pour la production de plusieurs marches. En même temps, nous devions prendre en compte les exigences de l’impression 3D et du matériau, ainsi que les conditions de remplissage du coffrage », explique Benjamin Dillenburger, responsable de l’équipe Digital Building Technologies. Pour répondre à toutes ces exigences, les échanges au sein de l’ensemble de l’équipe de projet ont été essentiels.

« Pour que le coffrage imprimé en 3D puisse être utilisé pour plusieurs étapes, nous avons utilisé un revêtement adapté. Dans un souci de durabilité, nous avons opté pour un matériau qui puisse être détaché du coffrage. C’est la seule façon de garantir la séparation des matériaux », explique Jörg Petri de New Digital Craft. Lui et l’équipe d’ingénierie virtuelle de BASF Forward AM ont apporté au projet leurs nombreuses années de savoir-faire dans le domaine de l’impression 3D.

« Pour BASF Forward AM, ce projet est une étape importante pour démontrer que les matériaux utilisés répondent à des exigences élevées. Cela s’inscrit dans notre stratégie de réalisation de coffrages à l’aide de l’impression 3D comme alternative à la fabrication de moules traditionnels », explique Anke Johannes, Directrice des ventes Europe chez BASF Forward AM. En ce qui concerne le matériau de coffrage, l’équipe a opté pour le filament Ultrafuse® PET CF15, car il présente d’excellentes propriétés pour les applications de coffrage de béton. Au final, le concept de fabrication et d’assemblage des éléments de coffrage était prêt.

Le test d’endurance

Le moment était venu de passer à la réalisation de l’escalier. SW Umwelttechnik a fabriqué les marches à l’aide des coffrages dans sa propre usine. Le matériau utilisé est un béton renforcé de fibres à ultra haute résistance. « Notre béton permet d’obtenir des formes très fines et complexes qui ne pourraient pas être réalisées avec du béton armé normal. Il est agréable de pouvoir le démontrer de manière aussi impressionnante à l’aide de l’escalier de l’unité « STEP2″ », se réjouit Klaus Einfalt, CEO de SW Umwelttechnik.

Le bureau d’études WaltGalmarini est responsable du calcul et de l’évaluation de la statique. Afin de vérifier si les valeurs calculées correspondent à la réalité, les marches ont été envoyées à l’Empa. Ils y ont été soumis à différents tests de charge par des experts de l’Empa, sous la supervision du bureau d’études. Le premier prototype, composé de trois étages testés individuellement, a largement répondu aux attentes et a permis d’acquérir de nouvelles connaissances pour optimiser le système.

Le prototype suivant a mis à l’épreuve non seulement la statique, mais aussi la structure du système d’escaliers. Trois marches ont été enfilées les unes sur les autres et serrées ensemble à l’aide de « memory-steel », une technique de précontrainte innovante de la société spin-off de l’Empa « re-fer ». Des barres de type « re-bar R18 » ont été placées dans des cavités prédéfinies et ancrées mécaniquement. La précontrainte a été réalisée par chauffage à l’aide d’un courant électrique. D’autres essais ont ensuite été réalisés afin d’analyser la capacité de charge des marches individuellement et du système dans son ensemble. Résultat : les ingénieurs ont considéré que l’ensemble du système était fiable.

« Je suis très heureux que l’escalier n’ait pas seulement été convaincant sur le papier, mais aussi dans la pratique. Cela représente pour nous une étape extrêmement importante dans le projet », déclare Michael Knauss de ROK. Avec cette « preuve de concept », la production de l’escalier final peut maintenant avoir lieu – une autre étape importante vers la réalisation de l’unité NEST « STEP2 ».